项目背景

全球能源清洁化转型推动风能产业爆发,在我国风电场规模化发展下,对于海上风场的传统人工巡检模式因高空作业风险高、人力成本巨大、漏检率高且缺乏实时预警等弊端,已难以满足安全高效运维需求。本系统融合智能图像识别与红外测温技术,通过关键点位传感器实时采集数据,精准监测齿轮箱、轴承等核心部件异常,支持实时告警与第三方数据互通。其管理平台突破风机数量限制,可实现全场景智能管控,助力风场降本增效、提升安全运维水平,为“双碳”目标提供技术支撑。

项目痛点

巡检交通受限:海上风电场距离远,受天气和海域条件制约,交通不便,难以实现实时监测,严重影响运维效率。

运维成本高昂:人工依赖度高,传统爬塔危险系数高且耗时长。

技术局限性大:单纯无人机巡检无法实现机舱内设备状态检测。

技术方案

本项目的远程智能巡检系统由智能感知终端、分析单元、服务单元、处理单元和系统软件等设备组成,系统采用“通用硬件平台+边缘操作系统+算法应用容器”统一框架,实现监测数据阈值分析、设备缺陷主动告警、前端传感集中管理等功能。构建智能算法,通过配置图像识别、设备监控告警分析等算法,实现感知数据的就地分析与反馈,提升现场融合判断和计算分析能力。建设智能感知装备管理服务,对各类智能感知终端的运行情况、部署位置等进行监测,并实现智能感知终端的接入、控制、退出统一管理。分析单元、服务单元、处理单元和系统软件等部署在陆上开关站监控中心。

在风机内合理布设各类智能感知终端,充分应用成熟的缺陷检查、人员行为分析、入侵诊断、温度监测、作业监控、违规告警等智能图像识别技术和红外测温技术,实时获取安全作业生产、关键设备外观及环境等情况,利用智能分析单元开展计算,分析各类异常情况并实时告警,实现风电机组安全智能管控。

1、螺栓松动识别:通过高精度视觉感知与多模态分析,检测螺栓松动,结合人工辅助线判断,实时报警。

2、设备漏油识别:通过多模态感知与深度学习技术,实现复杂工况下的精准检测与快速响应,系统通过视频数据检测是否出现设备油液泄漏现象,对异常情况进行报警。

3、按钮状态检测:通过高精度视觉感知与多模态数据分析,实现按钮状态实时监控、异常预警与自动化管理。

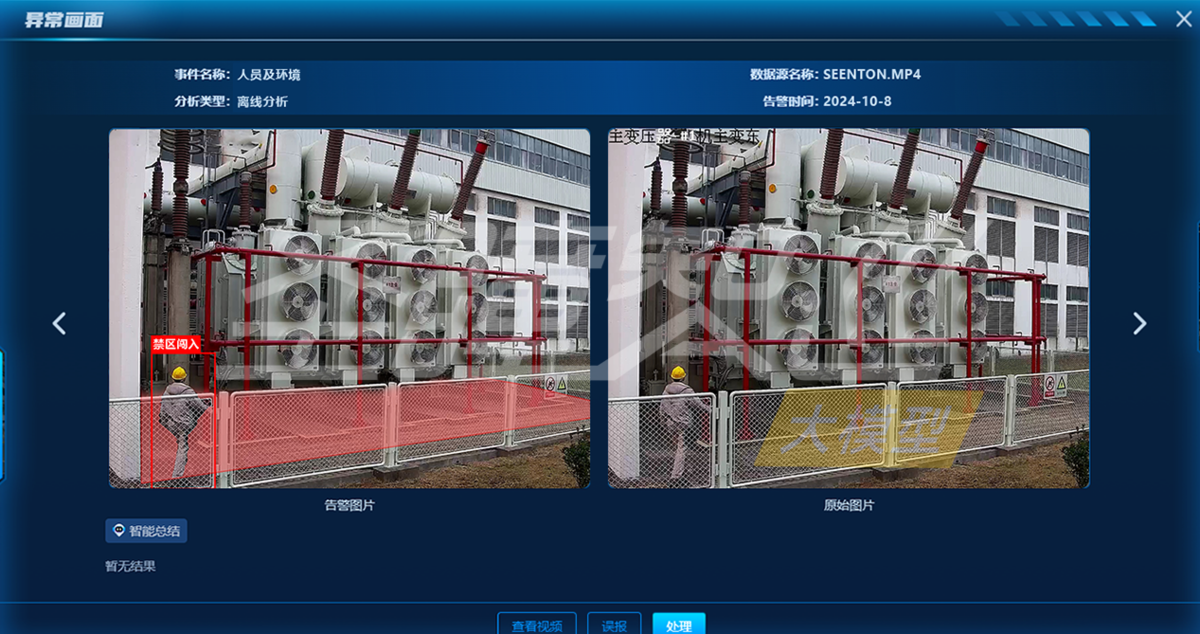

4、禁区闯入检测:系统通过实时检测人员是否闯入禁止区域,并区分授权人员(佩戴RFID工牌)与非授权人员。检测到有异常情况,立即报警。

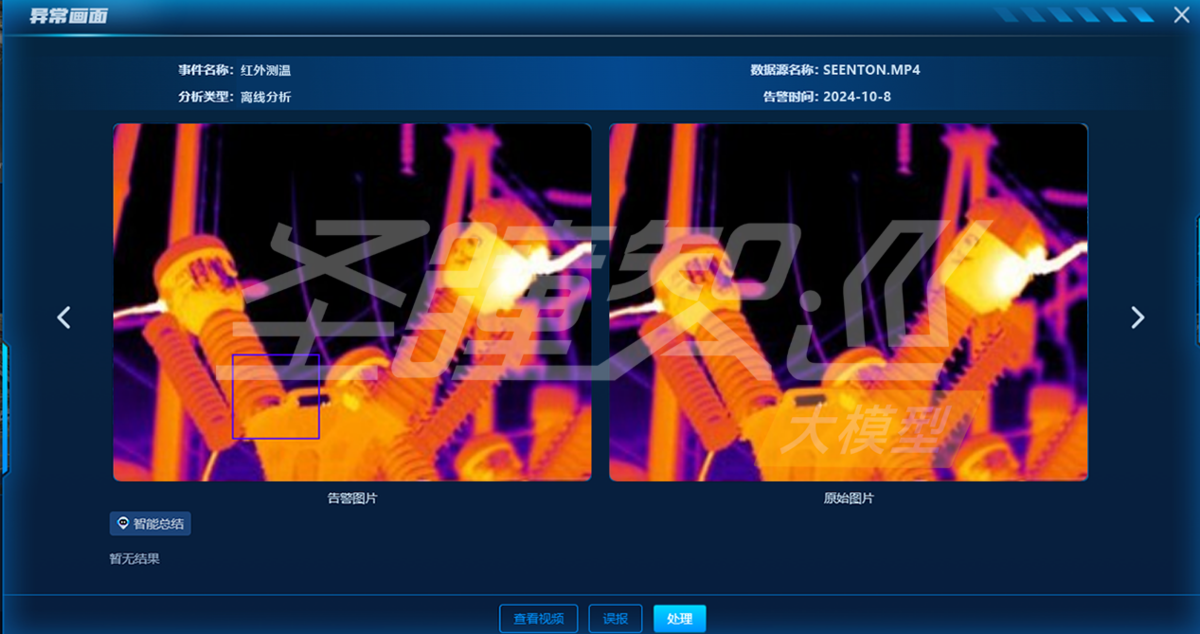

5、温度识别:通过非接触式温度感知,在工业巡检中实现设备状态监测、安全隐患预警及能效优化。

方案价值

该技术方案为海上某风场提供一套远程智能巡检系统,利用缺陷检查、人员行为分析、入侵诊断、温度监测、作业监控、违规告警等智能图像识别技术和红外测温技术,实时获取安全作业生产、关键设备外观及环境等情况,分析机舱齿轮箱油位计、齿轮箱、制动器、高速轴承、高速刹车盘、油冷散热片、液压泵等部位的各类异常情况并实时告警,同时支持向第三方系统发送各类异常及告警数据。实现风电机组安全智能管控,为风场安全生产提供有力保障。